Automatyzacja powtarzalnej obsługi palet

Automatyczny wózek unoszący LAE250 (low-lifter)

- do 2,5 t nośności

- opcjonalnie z widłami o długości 2,4m

- maks. prędkość 2,2 m/s

- transport palet na duże odległości na poziomie „zero”

Automatyczny wózek podnoszący SAE160 (stacker)

- do 1,6 t nośności

- podnoszenie do 4,7m

- maks. prędkość 2,2 m/s

- składowanie na średnim poziomie

Automatyczny wózek podnoszący z przeciwwagą OAE120CB (stacker)

- do 1,2 t nośności

- podnoszenie do 4,15 m

- maks. prędkość 2,2 m/s

- podnoszenie do 4,15 m

- kładowanie na średnim poziomie

Automatyczny wózek widłowy wysokiego składowania RAE160-250 (reach truck)

- do 2,5 t nośności

- podnoszenie do 11 m

- maks. prędkość 2,0 m/s

- składowanie na wysokim poziomie

Autopiloty w akcji

Bezpieczny i dokładny transport palet

Autopiloty są zaprogramowane tak, aby bezpiecznie wykonywać wszystkie zadania i współpracować z operatorami wózków manualnych. Wbudowane skanery bezpieczeństwa i urządzenia do wykrywania przeszkód zapobiegają kolizjom, reagując odpowiednio na obiekty pojawiające się na drodze pojazdu. Czujniki ładunku i kamery wizyjne zapewniają ponadto dokładną i bezpieczną obsługę ładunków.

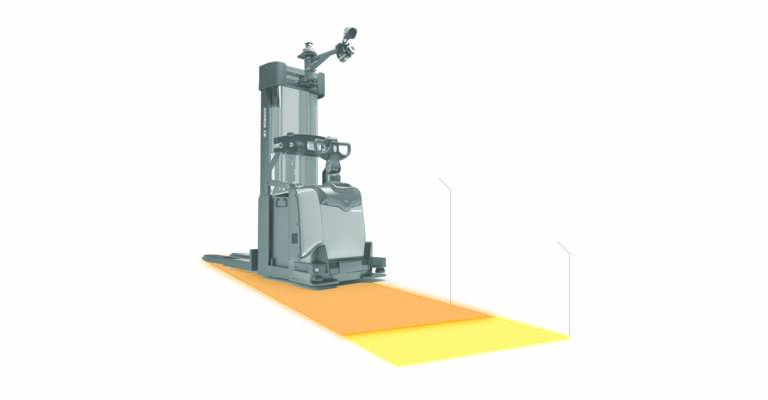

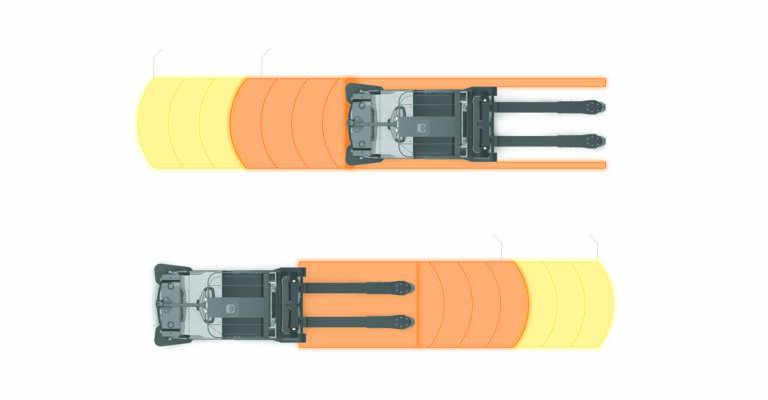

Skanery boczne dla bezpiecznego pokonywania zakrętów z optymalną prędkością

Skanery przednie i tylne dla bezpiecznego transportu z prędkością znamionową

Niebieskie światło LED ostrzegające pieszych i kierowców, podczas wyjeżdżania z ukrytych przestrzeni

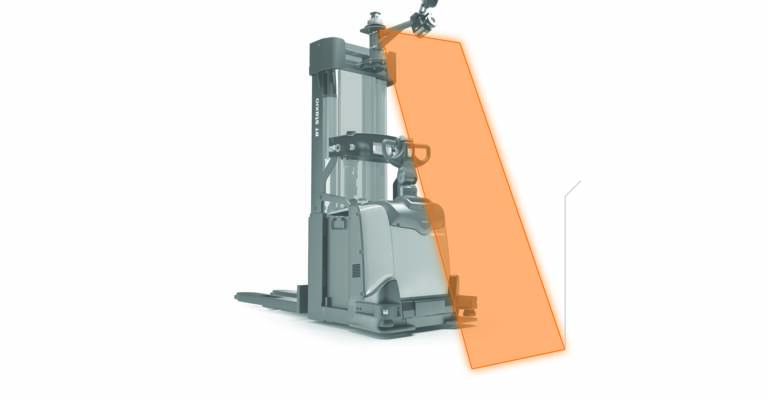

Przednie wykrywanie przeszkód nad poziomem podłogi

Boczne wykrywanie przeszkód wchodzących na tor ruchu z boku

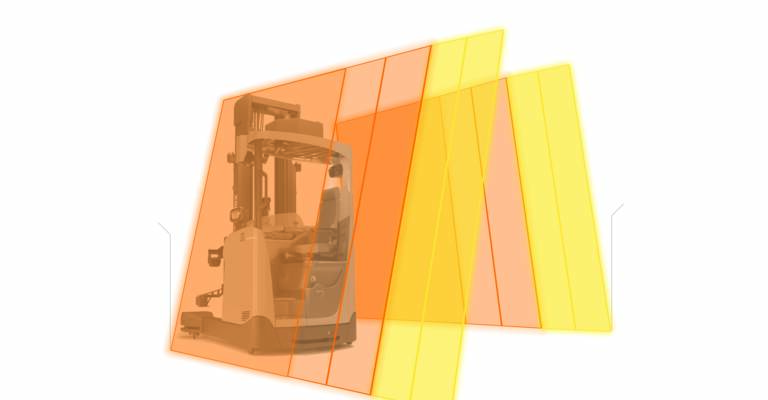

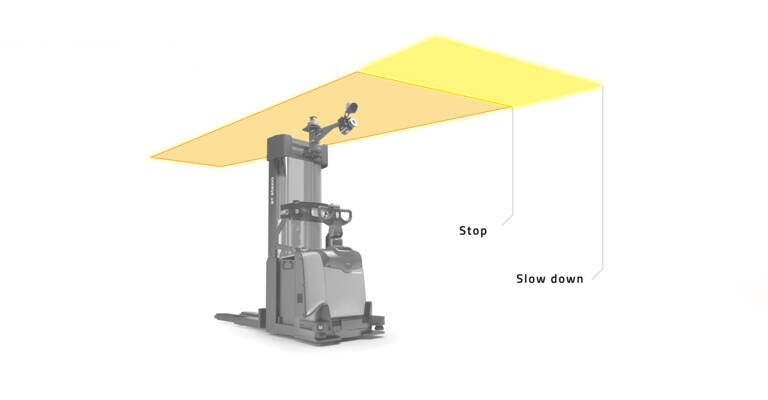

Górne wykrywanie przeszkód

Precyzyjne nawigowanie

Wózki Autopilot firmy Toyota obsługują dwie bardzo dokładne i adaptacyjne technologie nawigacyjne: nawigacja reflektorowa i nawigacja naturalna, z możliwością ich połączenia w tzw. nawigację podwójną. Ta ostatnia pozwala wózkom na przełączanie się między wykorzystaniem reflektorów dla jednego obszaru a wykorzystaniem środowiska magazynowego jako punktu odniesienia dla innego obszaru układu.

Nawigacja reflektorowa

Metoda nawigacyjna, w której jednorodne i kontrastowe znaczniki, czyli reflektory, są dodawane do środowiska. Reflektory zainstalowane w magazynie umożliwiają skanerowi na wózku automatycznym określenie pozycji na podstawie odległości od reflektorów. Właściwości nawigacji reflektorowej gwarantują solidność, wysoką dokładność i duży zasięg w większości środowisk.

Naturalna nawigacja

Metoda dla zautomatyzowanych wózków widłowych do nawigowania w oparciu o elementy środowiska. Ta metoda nawigacji wykorzystuje rozpoznawalne punkty odniesienia lub punkty orientacyjne w magazynie, takie jak ściany, regały i obiekty stałe, w celu obliczenia lokalizacji wózka. Nawigacja naturalna jest tańszą alternatywą dla magazynów, w których otoczenie pozostaje stałe. Wózek automatyczny może wykorzystywać istniejące środowisko do nawigacji bez konieczności stosowania dodatkowego wyposażenia, takiego jak reflektory, unikając dodatkowych kosztów i instalowania dodatkowego wyposażenia.

Inteligentna komunikacja

Wszystkie wózki Autopilot są sterowane przez oprogramowanie automatyki T-ONE zaprojektowane przez firmę Toyota. Oprogramowanie to działa samodzielnie lub jako warstwa komunikacyjna z systemami zarządzania magazynem i systemami produkcyjnymi. T-ONE śledzi procesy składowania towarów, zamówienia, ruch i przepływ dzięki inteligentnej kontroli floty i integracji z ERP / WMS.

Inteligentne ładowanie

Autopiloty mogą być wyposażone w akumulatory litowo-jonowe, które są nawet o 30% bardziej energooszczędne przy jednoczesnej redukcji emisji CO2. Dzięki możliwości automatycznego ładowania, wózki mogą szybko ładować się między zadaniami bez konieczności angażowania personelu czy posiadania specjalnych pomieszczeń, co czyni je w pełni zautomatyzowanymi.

Zwrot z inwestycji

Automatyzacja optymalizuje przepływ towarów przy jednoczesnej minimalizacji uszkodzeń, czasu i kosztów. Pracownicy stają się dyspozycyjni do wykonywania bardziej złożonych zadań, zamiast skupiać się na powtarzalnych procesach. Zautomatyzowana obsługa palet wymaga również mniej konserwacji i energii oraz przyczynia się do zwiększenia wydajności i bezpieczeństwa, co pozwala na uzyskanie zwrotu z inwestycji w okresie zazwyczaj 2 lat.

Więcej o automatyzacji krok po kroku >>