Produkty mleczarskie Tine starannie obsługiwane przez Toyota AGV

Informacje o TINE Tretten

TINE SA jest największym norweskim producentem, dystrybutorem i eksporterem produktów mlecznych. Celem firmy jest zapewnienie konsumentom żywności, która jest zdrowsza i dostarcza im pozytywnych doświadczeń. Już dawno nie było mleczarni w prawie każdym mieście, a będzie ich jeszcze mniej. Jednak wśród 115 pracowników TINE Dairy Tretten strach przed zamknięciem nie stanowi problemu. Tutaj siła robocza jest stale powiększana, a jednocześnie inwestuje się w nowe maszyny. Na dziewięciu liniach produkcyjnych produkuje się rozmaite sery. Ale to właśnie różne produkty owsiane stanowią naprawdę duże ilości – 100 000 kubków owsianki dziennie.

Fakty i liczby

- Firma: Tine

- Lokalizacja: Tretten, Norwegia

- Branża: mleczarstwo

- Zastosowania: transport poziomy, magazynowanie, chłodnia

- Pojazdy: 30 ręcznych wózków widłowych, 1 automatyczny wózek widłowy wysokiego składowania

Automatyzacja tam, gdzie to możliwe

W 2016 roku mleczarnia w Tretten została przeniesiona do zupełnie nowego magazynu. Podobnie jak w innych obiektach TINE, tam gdzie było to możliwe, przepływy zostały zautomatyzowane. Oprócz półautomatycznych wózków wahadłowych (rozwiązania o dużej gęstości składowania), regałów przepływowych grawitacyjnych i przenośników, wprowadzono AGV celem transportu produktów mleczarskich do magazynu wyrobów gotowych.

Toyota Material Handling została wybrana, ponieważ wcześniej dostarczała już rozwiązania automatyzacyjne do innych zakładów TINE, ale po raz pierwszy zastosowano zautomatyzowany wózek widłowy wysokiego składowania.

Autopilot Toyoty zarządza 1600 miejscami paletowymi w regałach przepływowych grawitacyjnych i jest w stanie pracować w innych obszarach magazynu w wysokim sezonie

Praca do 17 godzin dziennie

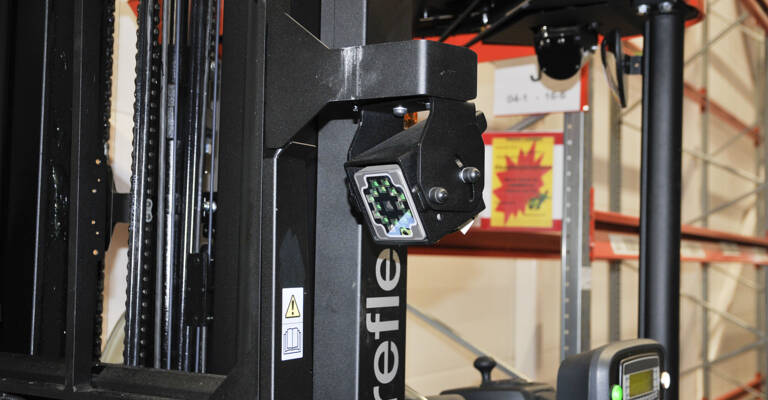

Przez ostatnie dwa lata mleczarnia Tine w Tretten ściśle współpracowała z Toyota Material Handling w celu wprowadzenia do swojej działalności zautomatyzowanego wózka widłowego BT Reflex.

Zarówno inżynier aplikacji Toyoty, Frode Holm, jak i Kristian Tande, kierownik działu operacji magazynowych w Tretten, podkreślają bardzo dobrą współpracę i rozumieją, że obie strony potrzebowały niezbędnego czasu, aby osiągnąć zakładany cel.

Kristian Tande jest bardzo zadowolony z AGV firmy Toyota, który pracuje od godziny piątej rano do dziesiątej wieczorem. Jego wydajność wynosi 26 palet na godzinę, w zależności od tego, na jaką wysokość podnoszony jest ładunek. W związku z tym towary o największej szybkości obrotu są umieszczane w najniższych lokalizacjach.

Prezentacja korzyści

Z powodu wąskiej przestrzeni roboczej w Tine Tretten pobieranie i kompletacja palet zajmuje AGV więcej czasu niż w przypadku ręcznego wózka widłowego z kierowcą.Zmniejsza to prędkość wózka automatycznego do maksymalnie 2,2 m/s i wymaga zastosowania kamery do kontroli operacji oraz regulacji położenia wideł w celu zapewnienia bezpiecznej obsługi ładunku – ale mimo to i przede wszystkim przynosi wiele korzyści dla Tine:

- Większe bezpieczeństwo

Zautomatyzowany wózek widłowy wysokiego składowania jest wyposażony w skanery bezpieczeństwa do wykrywania przeszkód i światło niebieskiej plamki ostrzegającej pracowników o jego obecności oraz kamery do prawidłowego ustawienia palety w regale. - Zadowolenie pracowników

„Odciąża to kierowców od bardzo monotonnej pracy”, mówi Tande. „Siedzenie bokiem, jazda na krótkich odcinkach i układanie palet na regałach przez cały dzień jest zarówno stresujące, jak i banalne”. - Efektywność kosztowa:

niższe koszty personelu. - Większa produktywność

AGV pracuje od 16 do 17 godzin dziennie, bez przerw na lunch i kolizji. Może się ładować przez kilka minut, gdy na przenośniku nie ma palety, a połączenie z ładowarką ścienną dla akumulatora litowo-jonowego jest całkowicie zautomatyzowane. - Mniej prac konserwacyjnych

W porównaniu z konwencjonalnym wózkiem widłowym wysokiego składowania pracuje znacznie płynniej i ciszej, bez gwałtownych przyspieszeń i hamowań. Dzięki temu koło napędowe musi być wymieniane tylko co 10 000 godzin, a nie co 2500. W ciągu 3000 godzin pracy wózek przeładował od 65 000 do 70 000 palet, co w porównaniu z wózkiem ręcznym jest bardzo dużą liczbą.

Doświadczenie pracowników

Pracownicy TINE zauważają, że AGV zatrzymuje się raz na jakiś czas, nie z powodu problemów technicznych, ale np. gdy przed jednym z czujników znajduje się mały kawałek drewna.

Frode Holm twierdzi, że pracownicy mogą szybko wznowić pracę pojazdu, prowadząc go ręcznie (wszystkie Autopiloty Toyoty mogą być obsługiwane ręcznie). Mimo że pracownicy są powiadamiani o zatrzymaniu się wózka specjalnym sygnałem dźwiękowym, Kristian Tande docenia powiadamianie SMS-em, które jest wygodnym rozwiązaniem podczas wykonywania innych zadań.

Wzrost wymaga większej automatyzacji

Kristian wyjaśnia, że wydajność 26 palet na godzinę jest wystarczająca w normalnym dniu produkcji, ale w sezonie przetwarzania owsa produkuje się znacznie więcej i wtedy ręczne wózki widłowe wspomagają AGV.

Teraz, gdy produkcja wzrosła o około dziesięć procent rocznie, Tine rozważa zakup dodatkowego zautomatyzowanego wózka do magazynu. Może to wymagać pewnej restrukturyzacji przestrzeni, ponieważ magazyn został pierwotnie zbudowany do obsługi ręcznej.

Gdyby dziś musieli zbudować nowy magazyn, lepiej przystosowaliby go do automatycznych wózków, z lepszą jakością posadzkii większą przestrzenią.

(Pełne uzasadnienie biznesowe zostało opublikowane w norweskim czasopiśmie branżowym Logistikk & Ledelse (Logistyka i zarządzanie) nr 3-2020.)