Mniejsza liczba kolizji w magazynie głównym Velux, dzięki narzędziu grywalizacji Toyota I_Site

Fakty i dane liczbowe

- Firma: VELUX

- Lokalizacja: Sonneborn, Niemcy

- Sektor: Produkcja

- Rozwiązania: System zarządzania flotą I_Site zainstalowany w 43 wózkach magazynowych, system Team Challenge oparty na I_Site

Informacje o firmie VELUX

JTJ Sonneborn Industrie GmbH, z siedzibą w Sonneborn, Niemcy, zajmuje się wytwarzaniem wysokiej jakości okien drewnianych i plastikowych dla Grupy VELUX, przeznaczonych na rynek niemiecki oraz na eksport do wielu krajów europejskich. Firma utożsamiana jest z najnowocześniejszymi technologiami wytwórczymi, wysoką wydajnością i stałym podnoszeniem poziomu jakości, w czym pomaga bardzo nowoczesna flota pojazdów, operujących na ogólnej powierzchni ok. 230.000 m².

W 2018 r. europejski magazyn główny został przeniesiony z duńskiego Kolding do Sonneborn w Turyngii, co stanowiło największą operację restrukturyzacyjną, jakiej kiedykolwiek podjęła się firma VELUX. Było to ogromne wyzwanie dla ludzi i maszyn. W celu zapewnienia większej jasności i przejrzystości, wszystkie dane operacyjne i dane dotyczące pojazdów są gromadzone w systemie zarządzania flotą Toyota I_Site.

Od 2018 r. Toyota Material Handling wyposaża wszystkie wózki magazynowe w moduł telematyki, aby umożliwić przekazywanie odpowiednich danych do systemu I_Site. W ten sposób VELUX może dokonywać pomiarów wydajności i stopnia wykorzystania swoich pojazdów, a także efektywności w kluczowych obszarach, takich jak kontrola kosztów i bezpieczeństwo. Bezpieczeństwo ma kluczowe znaczenie dla VELUX, dlatego też wiosną 2020 r. firma ta wdrożyła narzędzie grywalizacji Team Challenge oparte na systemie I_Site, co pozwoliło uzyskać wyraźne rezultaty: zwiększony poziom bezpieczeństwa w magazynie.

Dlaczego grywalizacja ma pozytywny wpływ na zachowanie

Ideą grywalizacji jest połączenie codziennej pracy z podejściem opierającym się na grach, w celu zwiększenia motywacji wśród pracowników. Każdy z nas ma bowiem w sobie pewien zmysł rywalizacji. Walcząc z innym zespołem o punkty, zachowujemy się inaczej. Duch sportu i duch współpracy inspiruje ludzi do dążenia do zwycięstwa i uzyskania nagrody. System Team Challenge wykorzystujący rozwiązania I_Site opiera się na tej idei. Koncepcja grywalizacji zainspirowała programistę Toyota Material Handling do opracowania gry, która zwiększa poziom bezpieczeństwa w magazynie.

Wdrożenie Toyota Team Challenge w celu zmniejszenia liczby wypadków

VELUX jest długoletnim klientem Toyota Material Handling Germany. Producent okien dachowych dostarcza je klientom z europejskiego magazynu centralnego, zlokalizowanego w Sonneborn w Turyngii. W celu zwiększenia efektywności własnej floty oraz minimalizacji czasu przestoju, VELUX wyposażył wszystkie swoje magazynowe wózki widłowe w system zarządzania flotą I_Site, wyprodukowany przez Toyotę.

Celem ustanowionym przez zarząd spółki - „Wizja Zero” - jest zredukowanie liczby wypadków w pracy do zera. System Team Challenge oparty na I_Site został opracowany specjalnie w celu zwiększenia poziomu bezpieczeństwa pracy w magazynie, toteż oferta wypróbowania systemu Team Challenge pojawiła się w odpowiednim momencie.

Rozpocznijmy grę

W magazynie VELUX w Sonneborn, 90 pracowników działu logistyki zajmuje się kompletacją zamówień oraz magazynowaniem i pobieraniem towarów. Okna dachowe są umieszczane w opakowaniach, jednakże priorytetem jest ostrożne przeładowywanie towarów. Mimo iż pracownicy są dobrze przeszkoleni, zdarzają się wypadki i kolizje podczas pracy. Wtedy do gry wchodzi Team Challenge. Pracownicy Velux uformowali zespoły i rywalizowali ze sobą przez określony czas. Wózki widłowe wyposażone w czujniki rejestrują drobne, średnie i silne wstrząsy. Są one rejestrowane w systemie zarządzania flotą I_Site, a następnie mogą zostać poddane ewaluacji. W zależności od liczby kolizji, dany kierowca oraz jego/jej zespół otrzymuje punkty. Zwycięża zespół wykazujący się najbezpieczniejszym stylem jazdy oraz najmniejszą liczbą zarejestrowanych wstrząsów. Czas między poszczególnymi wstrząsami również był mierzony.

Jak działa Team Challenge

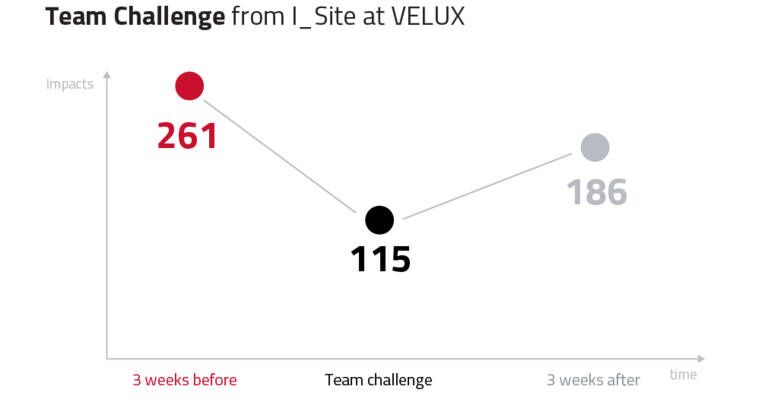

Aby zrozumieć wpływ gry na zachowanie pracowników podczas jazdy, liczba kolizji, które miały miejsce w trakcie gry została porównana z okresem przed i po grze. Zastosowano wartości z miesiąca poprzedzającego grę, trzytygodniowego okresu prowadzenia programu Team Challenge oraz z czterech tygodni po zakończeniu gry.

Uczestnictwo w Team Challenge było dobrowolne: 40 pracowników zdecydowało o uformowaniu czterech zespołów. Na koniec pracownicy zostali poinformowani o wynikach uzyskanych przez ich zespoły.

W trakcie gry pracownicy działu logistyki wykonywali swą zwykłą pracę. Jedyną różnicą było to, że charakter gry zachęcał operatorów wózków do przezorniejszej jazdy. Kierowcy, którzy zaliczyli najmniej kolizji, otrzymywali nagrody. Ci, którzy jeździli mniej ostrożnie, spadali w rankingu zespołowym.

Ogólnym celem było więc unikanie wypadków i obrażeń osób. Pracodawca odnosi korzyści z ostrożniejszego stylu jazdy pracowników, co przyczynia się do wyższego poziomu bezpieczeństwa pracy u wszystkich zaangażowanych osób. Mniejsza liczba kolizji oznacza również, że wyposażenie i technologia magazynowania są chronione, a wysokiej jakości produkty nie ulegają uszkodzeniu.

Znaczne zmniejszenie liczby kolizji

Nasuwało się ekscytujące pytanie: Czy Team Challenge doprowadził do zmniejszenia liczby kolizji? Odpowiedź jest jasna: tak. W okresie trzytygodniowym liczba wstrząsów spadła o ponad połowę. Ocena wykazała, że w ciągu trzech tygodni przed rozpoczęciem gry rejestrowano ponad 250 wstrząsów. Podczas gry liczba wstrząsów spadła do 115. Po zakończeniu gry liczba wstrząsów znów wzrosła do 186.

Porównano również częstotliwość występowania silnych wstrząsów przed rozpoczęciem wyzwania oraz w jego trakcie. Tutaj poprawa także była wyraźna: przed grą czas między takimi zdarzeniami wynosił 69 godzin, natomiast w trakcie gry potrzeba było 93 godzin, aby zdarzył się kolejny silny wstrząs. To oznacza, że zespoły uzyskały poprawę o 35%.

Jakie korzyści można odnieść z wdrożenia Team Challenge

- Wyższe bezpieczeństwo

Po dokonaniu oceny, dla wszystkich stało się jasne, że liczba kolizji spadła. Zwycięski zespół oczywiście cieszył się z nagród (między innymi, głośniki Bluetooth lub kolba próżniowa), natomiast największym zwycięstwem była poprawa bezpieczeństwa dla wszystkich zaangażowanych osób. Po zakończeniu gry poproszono kierowców o podzielenie się swoimi wrażeniami: 70% pracowników stwierdziło, że Team Challenge przyczynił się do poprawy bezpieczeństwa środowiska pracy. Gra pomogła pracownikom prowadzić wózek w sposób ostrożniejszy i bardziej proaktywny. Wyniki dowodzą, że gra, taka jak Team Challenge, oparta na systemie I_Site, może doprowadzić do zmiany zachowań. Poprzez zabawę pracowników zachęcano do bezpieczniejszej jazdy.

- Mniejsza liczba uszkodzeń materiałów i sprzętów magazynowych

Wyzwanie opłaciło się firmie VELUX, gdyż udało się zredukować liczbę kolizji, a tym samym liczbę uszkodzonych materiałów. Gra okazała się również korzystna dla infrastruktury, gdyż magazyny wysokiego składowania i podłogi nie są narażone na nadwerężenie.

- Zbliżenie się do realizacji „Wizji Zero”

Oto wnioski sformułowane przez Patricka von Bismarcka, Dyrektora Departamentu w europejskim magazynie centralnym VELUX: „Wdrażając Team Challenge chcieliśmy nie tylko zbliżyć się do naszego celu - „Wizji Zero”, lecz także przybliżyć pracownikom działanie systemu zarządzania flotą. System I_Site nie powinien być dla nich tajemnicą. Gdy pracownik rzeczywiście doceniający zwiększenie poziomu bezpieczeństwa w środowisku pracy podziękował mi za wdrożenie programu, wówczas poczułem, że udało nam się osiągnąć nasz cel”.

- Pełni funkcję budowania zespołu

Według von Bismarcka, gra jest również odpowiednia dla budowania zespołu. Jej konkurencyjny charakter wzmocnił ducha współpracy. „Nie chcieliśmy, aby jedna zmiana rywalizowała z inną zmianą. Woleliśmy podzielić pracowników na zespoły w ramach konkretnej zmiany”. Członkowie zespołów jednogłośnie uznali grę za pozytywne doświadczenie. 95% poleciłoby takie wyzwanie innym.

- Przejrzystość jest podstawą dalszych ulepszeń

Większa przejrzystość, uzyskana dzięki systemowi zarządzania flotą, tworzy podstawę dla poprawy bezpieczeństwa pracy. Nie chodzi o eksponowanie działań jednego pracownika, czy identyfikowanie kierowców przekraczających prędkość. Gra nie jest narzędziem kontroli, lecz służy rozpoznaniu obszarów problematycznych. Dzięki ewaluacji, kierownik departamentu mógł stwierdzić, przykładowo, który typ wózka brał udział w największej liczbie wypadków.

Odkrywanie większej liczby funkcji I_Site w przyszłości

Kierownicy Departamentów i Kierownicy Zmian w VELUX są zadowoleni z procesu i wyników uzyskanych dzięki Team Challenge i już teraz planują kolejne kroki. Von Bismarck: „Możemy sobie wyobrazić ponowny udział w tym wyzwaniu, tym razem wraz z funkcją kontroli przedoperacyjnej, tj. proces odpytywania przez maszynę, przez który każdy kierowca musiałby przejść po włączeniu wózka. Chcemy odejść od list zaznaczanych ręcznie i przejść do kontroli cyfrowej. Ponadto zdecydowanie rozszerzymy korzystanie z systemu I_Site. Oprócz kontroli przedoperacyjnej wprowadzimy system Smart Access. Umożliwi on kierowcom uruchomienie wózka za pomocą karty pracowniczej. Chcemy również wykorzystywać I_Site w szerszym zakresie do ewaluacji i planowania czynności konserwacyjnych”.

Toyota jest przekonana, że narzędzie Team Challenge oparte na systemie I_Site oferuje operatorom magazynów doskonałą możliwość zwiększania świadomości ich zespołów w dziedzinie bezpieczeństwa - w sposób oparty na grze. Bliska współpraca pomiędzy VELUX a Toyota Material Handling będzie kontynuowana po przeprowadzeniu testów pilotażowych. Toyota wspiera producenta okien dachowych w odnoszeniu korzyści z różnych możliwości płynących z programu I_Site i tym samym w stałym ulepszaniu procesów zachodzących w magazynie. I_Site to narzędzie analityczne, które jeżeli jest używane w sposób prawidłowy, pozwala firmom na uzyskanie większej przejrzystości, a to z kolei umożliwia redukować koszty, przykładowo w zakresie serwisowania.