Automatyzacja krok po kroku

Zautomatyzowane rozwiązanie Toyoty dla „składowania”

W skrócie:

Przepływ: W obszarze składowania palety są transportowane ze strefy wejścia, zwykle buforów, do strefy składowania, która często jest również buforem lub układem regałowym.

Pojazdy:

Automatyczne wózki unoszące (Toyota Autopilot LAE, low-lifter)

Automatyczne wózki podnoszące (Toyota Autopilot SAE, stacker)

Automatyczne wózki podnoszące z przeciwwagą (Toyota Autopilot OAE, stacker)

Automatyczne wózki widłowe wysokiego składowania (Toyota Autopilot RAE, reach truck)

Nawigacja: nawigacja reflektorowa lub naturalna

Oprogramowanie: oprogramowanie do automatyzacji T-ONE

Składanie (inicjowanie) zamówienia: WMS, tablet, sygnały WE/WY

Integracja: WMS, PLC, przenośniki, roboty i manipulatory przemysłowe, drzwi i bramy, alarm przeciwpożarowy itp.

Akumulator: kwasowo-ołowiowy lub litowo-jonowy z automatycznym ładowaniem

Dodatki: skanowanie kodów kreskowych, kontrola formatu ładunku

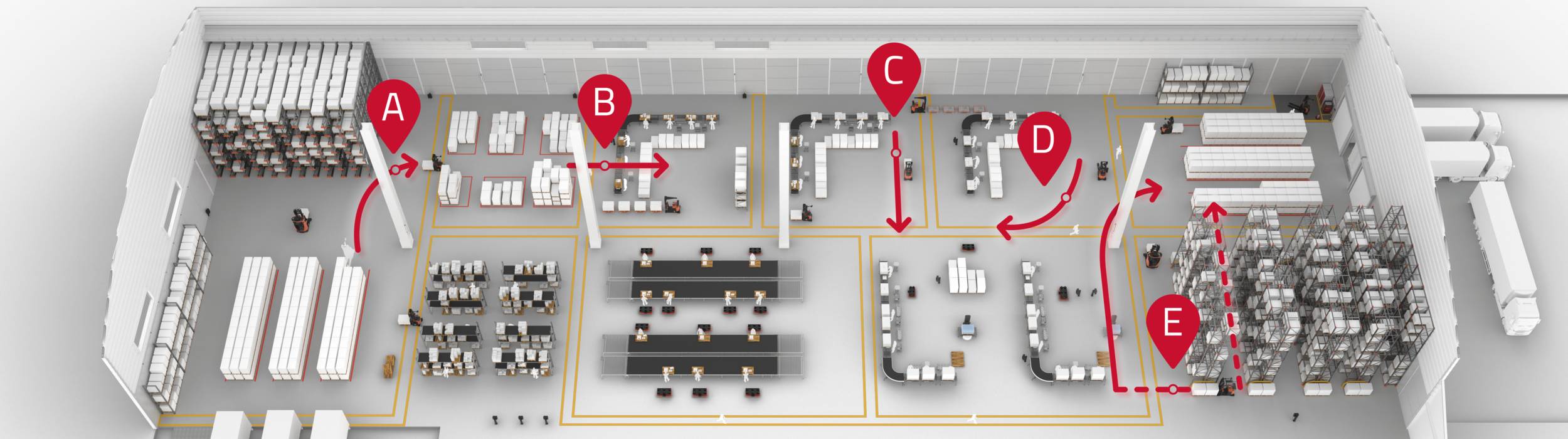

Automatyczne składowanie przychodzących towarów w fabryce Toyoty w Szwecji

„Filozofia kaizen Toyoty polega na pracy z małymi, ale ciągłymi ulepszeniami i nie oczekuje, że będzie w stanie zmienić wszystko od razu”.

Mikael Egonsson, Koordynator TPS w TMHMS

Obsługa towarów przychodzących

Przychodzące towary są zazwyczaj umieszczane w buforach na podłodze w tzw. liniach składowania, zwanych również liniami głębokiego składowania w stosach. Te bufory są zazwyczaj wypełniane przez kierowców ciężarówek lub pracowników doków. AGV, Autopilot Toyoty, może następnie transportować do składowania przychodzące towary z obszaru wejściowego do magazynu, który często jest układem regałowym lub buforem na podłodze.

W procesach „składowania” zdarza się, że więcej niż jeden pojazd zajmuje się transportem, co pozwala użyć najbardziej odpowiedniego typu pojazdu dla każdego zadania. Na przykład automatyczny wózek unoszący do transportu na poziomie „zero” (low lifter) i wózek podnoszący (stacker) lub widłowy (reachtruck) do składowania – dzięki temu można mieć pewność, że wybór jest odpowiedni dla danego zastosowania.

Zdjęcie przedstawia typową stację odbiorczą: bufor (czasami przenośnik).

Jak to działa?

Zlecenia transportowe są często inicjowane przez menedżera doków rozładunkowych za pomocą tabletu (komunikującego się T-ONE) lub przycisku. T-ONE otrzymuje informację o miejscu docelowym dla zlecenia transportowego z systemu zarządzania magazynem (WMS) po tym jak Autopilot odbierze ładunek, a skaner pokładowy Autopilota zweryfikuje identyfikator towaru (np.: kod kreskowy, znacznik RFID). W przypadku magazynu bez systemu WMS, T-ONE jest wyposażony w funkcję mapowania miejsca przeznaczenia. Dzięki niej T-ONE może sprawdzić zeskanowany identyfikator ładunku w oparciu o wcześniej zdefiniowane dane i kryteria w celu uzyskania prawidłowego miejsca przeznaczenia. Miejsce docelowe nie musi być wstępnie skonfigurowane i może na przykład być inne rano i po południu, co daje możliwość dodania własnej logiki.

Płynna obsługa towarów

Aby zapewnić płynny odbiór towaru z obszaru wejściowego, kluczowe jest prawidłowe jego umieszczenie. W związku z tym zalecamy przeprowadzenie kontroli wzrokowej ułożenia palety i rozpoznanie ewentualnych uszkodzeń towaru przed przetransportowaniem ładunku do magazynu. Szkolenie pracowników i kierowców ciężarówek może pomóc w usprawnieniu tego procesu i sprawić, że zautomatyzowana praca będzie przebiegać płynniej i wydajniej.

Na zdjęciu widać typową stację: bufor na podłodze, ewentualnie regał konwencjonalny lub grawitacyjny, układ regałowy z transporterami wahadłowymi typu Shuttle (RS150 z RAE).

Zautomatyzowane rozwiązanie Toyoty dla „uzupełniania”

W skrócie:

Przepływ: w zakładach produkcyjnych lub magazynach zawsze istnieje potrzeba uzupełniania materiału: palety czy pojemniki z częściami, komponentami, półproduktami, które są przenoszone na linie produkcyjne lub palety z towarem do miejsc kompletacji, które muszą być ciągle zaopatrywane.

Pojazdy:

Automatyczne wózki holownicze (Toyota Autopilot TAE, tugger )

Automatyczne wózki podnośnikowe (Toyota Autopilot SAE, stacker)

Automatyczne wózki widłowe z przeciwwagą (Toyota Autopilot OAE, stacker)

Automatyczne wózki widłowe wysokiego składowania (Toyota Autopilot RAE, reach truck)

Zautomatyzowany wózek paletowy(Toyota Autopilot CDI)

Nawigacja: nawigacja reflektorowa lub naturalna

Oprogramowanie: oprogramowanie do automatyzacji T-ONE

Składanie (inicjowanie) zamówienia: WMS, tablet, wygnały WE/WY, PLC

Integracja: WMS, PLC

Akumulator: kwasowo-ołowiowy lub litowo-jonowy z automatycznym ładowaniem

Dodatki: skanowanie kodów kreskowych

Zautomatyzowane uzupełnianie zapasów produkcyjnych zwiększa zadowolenie z pracy w firmie Hargassner

„Toyota Material Handling nie tylko opracowała najlepszą koncepcję dostosowaną do naszych potrzeb, ale również udowodniła, że jest bardzo wiarygodnym partnerem podczas wdrażania”.

Florian Pommer, Kierownik Operacyjny w Hargassner

Automatyczne uzupełnianie części

Proces uzupełniania występuje zazwyczaj w zakładach produkcyjnych, na liniach montażowych lub w miejscach kompletacji, gdzie trzeba uzupełniać części. Palety są odbierane przez Autopiloty Toyota z buforów lub regałów w strefie magazynowej i przewożone do stref produkcyjnych lub kompletacji.

Pojedyncza paleta może być transportowana za pomocą automatycznego wózka widłowego, lub kilka palet może być holowanych jednocześnie za pomocą automatycznego ciągnika holowniczego. Wokół obszarów o dużym natężeniu ruchu, takich jak linie montażowe, rozwiązania bez zastosowania wideł są dobrą alternatywą dla płynnego i bezpiecznego transportu palet.

Na zdjęciu widać typową stację odbiorczą: bufor na podłodze, ewentualnie regał konwencjonalny lub grawitacyjny, układ regałowy z transporterami wahadłowymi typu Shuttle (RS150 z RAE).

Jak to działa?

Dla każdego zadania uzupełniającego oprogramowanie automatyzacji T-ONE tworzy dwa zlecenia transportowe. Łączy ono w sobie przepływy „od punktu do punktu” i „obsługa pustych palet”: najpierw odbiera pustą paletę, a następnie uzupełnia ją o pełną paletę. Może również rozpocząć transport w pętli z automatycznym ciągnikiem holowniczym. Użytkownik ma możliwość wyboru pomiędzy systemem programowalnego sterownika logicznego (PLC) a systemem WMS w celu zainicjowania tych zamówień transportowych. Można również przy pomocy operatora inicjować je za pomocą tabletu lub podłączonego przycisku.

Na zdjęciu widać typową stację: stacje robocze w produkcji, regały.

Przeczytaj więcej o automatycznych pociągach holowniczych >>

Zautomatyzowane rozwiązanie Toyoty dla transportu z punktu do punktu

W skrócie:

Przepływ towarów: W miejscach, gdzie przemieszczane są palety, często realizowane są proste transporty z jednej konkretnej stacji do innej konkretnej stacji. W centrach dystrybucyjnych, gdzie palety są bezpośrednio transportowane z obszarów wejściowych do wyjściowych do wychodzących, nazywa się to cross-dockingiem.

Środki transportu:

Automatyczne wózki unoszące (Toyota Autopilot LAE, low-lifter)

Automatyczne wózki podnoszące (Toyota Autopilot SAE, stacker)

Automatyczne wózki podnoszące z przeciwwagą (Toyota Autopilot OAE, stacker)

Zautomatyzowany wózek paletowy (Toyota Autopilot CDI)

Nawigacja: Nawigacja reflektorowa lub naturalna

Oprogramowanie: Oprogramowanie do automatyzacji T-ONE

Składanie (inicjowanie) zamówień: WMS, tablet, PLC,sygnały WE/WY

Integracja: WMS, PLC, przenośniki, roboty i manipulatory przemysłowe, drzwi i bramy, alarm przeciwpożarowy

Akumulator: kwasowo-ołowiowy lub litowo-jonowy z funkcją automatycznego ładowania

Dodatki: Skanowanie kodów kreskowych

Cross docking za pomocą automatycznych wózków transportowych (AGV) pomaga firmie DSV w wyrównaniu jej przepływów pracy i wykorzystaniu zasobów

„Wózki Autopilot zwiększają wydajność spółki DSV dzięki obsłudze do 400 palet w przeliczeniu na zmianę, w porównaniu ze zdolnością obsługi 250 palet przez operatora.”

Ruch towarów

Proces transportu z punktu do punktu można spotkać w większości zakładów produkcyjnych, w których półprodukty muszą być transportowane wewnątrz obszaru produkcyjnego aż do ich ukończenia. Nasze wózki Autopilot mogą zająć się np. transportem półfabrykatów pomiędzy przenośnikami czy strefami buforowymi.

Opis działania

Zadania są często uruchamiane automatycznie poprzez logiczny sygnał wejściowy, np. z fotokomórki zamocowanej na przenośniku wyzwalanej przez ładunek zbliżający się do końca linii. Można je również inicjować ręcznie za pomocą tabletu lub z systemu zarządzania magazynem (WMS - ang. Warehouse Management System).

Ilustracja przedstawia typową stację odbioru i rozładunku: strefa buforowa, przenośnik.

Dowiedz się więcej o zautomatyzowanych wózkach niskiego podnoszenia>>

Czas taktu nie zawsze jest jednakowy w obszarze produkcji, dlatego od czasu do czasu mogą być potrzebne mniejsze strefy buforowe do przechowywania półproduktów. Oprogramowanie do automatyzacji Toyota T-ONE zidentyfikuje taką potrzebę i utworzy tymczasowe miejsce przechowywania, w którym wózki Autopilot będą mogły bezpiecznie umieścić towary. W razie potrzeby system wyśle nowe zlecenie transportowe do jednego ze zautomatyzowanych środków transportu, aby zakończyć „transport z punktu do punktu” - optymalizując oferowane rozwiązanie do Państwa potrzeb.

Elastyczny cross-docking

W centrach dystrybucji transport tego typu jest często określany jako przepływ „cross-docking”, w którym towary są bezpośrednio przemieszczane przez wózki automatyczne z buforowych stref wejściowych do obszaru wyjściowego, i w oczekiwaniu na wysyłkę zazwyczaj są umieszczane w strefach buforowych zwanych liniami głębokiego składowania w stosach.

Dowiedz się więcej o zautomatyzowanym bezwidłowym transporcie palet >>

Zautomatyzowane rozwiązanie Toyoty dla „transportu pustych palet”

W skrócie:

Przepływ towarów: W magazynie lub zakładzie produkcyjnym zawsze znajduje się dużo pustych palet, ponieważ towary zostały zużyte lub pobrane. Puste palety są również potrzebne do umieszczenia na nich wybranych przedmiotów lub wyrobów gotowych z produkcji.

Środki transportu:

Automatyczne wózki unoszące (Toyota Autopilot LAE, low-lifter)

Automatyczne wózki podnoszące (Toyota Autopilot SAE, stacker)

Automatyczne wózki podnoszące z przeciwwagą (Toyota Autopilot OAE, stacker)

Zautomatyzowany wózek paletowy (Toyota Autopilot CDI)

Nawigacja: Nawigacja reflektorowa lub naturalna

Oprogramowanie: Oprogramowanie do automatyzacji T-ONE

Składanie (inicjowanie) zamówień: WMS, tablet, PLC, sygnały WE/WY

Integracja: WMS, PLC, przenośniki, roboty i manipulatory przemysłowe, drzwi i bramy, alarm przeciwpożarowy

Akumulator: Akumulator kwasowo-ołowiowy lub litowo-jonowy z funkcją automatycznego ładowania

Transport pustych palet na terenie Państwa zakładu

Proces transportu pustych palet ma miejsce w większości operacji, w których dochodzi do uzupełniania materiału, na przykład na liniach montażowych, w obszarach kompletacji dostaw lub zestawów, bądź tam, gdzie trzeba utylizować odpady.

Opis działania

Puste palety mogą być przewożone pojedynczo przez automatyczne wózki transportowe ze stacji montażu/pobierania/zestawiania do magazynku-podajnika palet, lub też na obszar produkcji w celu załadowania na nie gotowych towarów. Innym sposobem transportu pustych palet jest ich składowanie w postaci stosu palet, zwykle układanych ręcznie i przenoszonych przez wózek automatyczny ze strefy buforowej w rejonie produkcyjnym do innej strefy buforowej w magazynie pustych palet.

Automatycznie lub na żądanie

Można wybrać, aby zlecenia transportowe dla tego typu przepływów były inicjowane przez system sterownika PLC urządzenia, lub przez system zarządzania magazynem. Alternatywnie operator może inicjować je za pomocą tabletu komunikującego się z oprogramowaniem do automatyzacji firmy Toyota (T-ONE) lub za pomocą przycisku.

Ilustracja przedstawia typową stację odbioru i rozładunku: strefa buforowa, stacja złomowania.

Zautomatyzowane rozwiązanie Toyoty dla „wyrobów gotowych do wysyłki”

W skrócie:

Przepływ towarów: Palety z gotowymi produktami są odbierane z magazynu pośredniego / tymczasowego lub bezpośrednio z owijarek w pobliżu miejsc produkcji lub ze stref kompletacyjnych, a następnie transportowane do obszarów wyjściowych, i składowane zazwyczaj w buforach pojedynczo lub w stosach, w oczekiwaniu na załadunek do ciężarówek.

Środki transportu:

Automatyczne wózki unoszące (Toyota Autopilot LAE, low-lifter)

Automatyczne wózki podnoszące (Toyota Autopilot SAE, stacker)

Automatyczne wózki podnoszące z przeciwwagą (Toyota Autopilot OAE, stacker)

Automatyczne wózki widłowe wysokiego składowania (Toyota Autopilot RAE, reach truck)

Nawigacja: Nawigacja reflektorowa lub naturalna

Oprogramowanie: Oprogramowanie do automatyzacji T-ONE

Składowanie (inicjowanie) zamówień: WMS, tablet, PLC, sygnały WE/WY

Integracja: WMS, PLC, drzwi i bramy, alarm przeciwpożarowy itp.

Akumulator: kwasowo-ołowiowy lub litowo-jonowy z funkcją automatycznego ładowania

Dodatki: Skanowanie kodów kreskowych

Automatyczne wózki transportowe swobodnie przemieszczają towary do obszaru wyjściowego po wyznaczonych trasach pośród roju ręcznych wózków widłowych w magazynie artykułów spożywczych Coop

„Zaobserwowaliśmy w sumie 17 500 transportów z punktu A do punktu B tygodniowo, które można było zautomatyzować i rozpoczęliśmy od zautomatyzowania 3000 z nich.”

Roger Tømmervold, Dyrektor Logistyki Wewnętrznej w Coop

Przygotowanie do dostawy

Gdy wyroby zostaną wyprodukowane i są gotowe do wysyłki, automatyczne wózki transportowe mogą je odbierać z końcowej stacji, takiej jak koniec linii produkcyjnej, przenośnik, lub bezpośrednio maszyna produkcyjna. Jeśli wymagane jest ich owinięcie, wózek Autopilot przetransportuje towary do stacji owijania, a następnie do rejonu wysyłki.

Ilustracja przedstawia typową stację odbioru: przenośnik, maszyna produkcyjna, owijarka.

Przechowywanie towarów

Palety mogą natychmiast trafiać do bufora wysyłkowego i oczekiwać na wysyłkę, ale nierzadko są przechowywane przez pewien czas przed ich wysyłką. Gdy towary zostaną dostarczane do magazynu, w niektórych przypadkach następuje przekazywanie towarów pomiędzy maszynami za pomocą zlecenia wielostopniowego w celu użycia najodpowiedniejszej maszyny do każdego z zadań. W przypadku produkcji partiami automatyczne wózki widłowe umieszczają towary na regałach grawitacyjnych lub w regałach gęstego składowania z transporterami wahadłowymi. W przypadku towarów jednostkowych powszechne jest stosowanie regałów konwencjonalnych. Dzięki szerokiej gamie rozwiązań zawsze znajdziecie Państwo rozwiązanie idealne, dopasowanie do Waszej działalności.

Na ilustracji widoczna jest typowa stacja pośrednia: regały konwencjonalne lub grawitacyjne, układ regałowy z transporterami wahadłowymi typu Shuttle (RS150 z RAE).

Opis działania

Zlecenia dostarczenia towarów do wysyłki lub do magazynu są zwykle inicjowane automatycznie przez sygnał WE/WY, np. z fotokomórki lub skanera wyzwalanego przez zbliżający się do końca przenośnika ładunek. Zadanie może być również zlecone automatycznie przez system PLC maszyn produkcyjnych lub ręcznie przez operatora za pośrednictwem tabletu. Miejsce docelowe jest określane przez nasze oprogramowanie do automatyzacji T-ONE we współpracy z systemem zarządzania magazynem lub poprzez funkcję mapowania celu, która może wysłać zeskanowaną wartość do określonego miejsca docelowego.

Ilustracja przedstawia typową stację rozładunku: strefę buforową.

Dowiedz się więcej o działaniu transporterów wahadłowych >>

Powrót do strony rozwiązań automatycznych >>